1. Udvælgelse og forbehandling af fiberråvarer

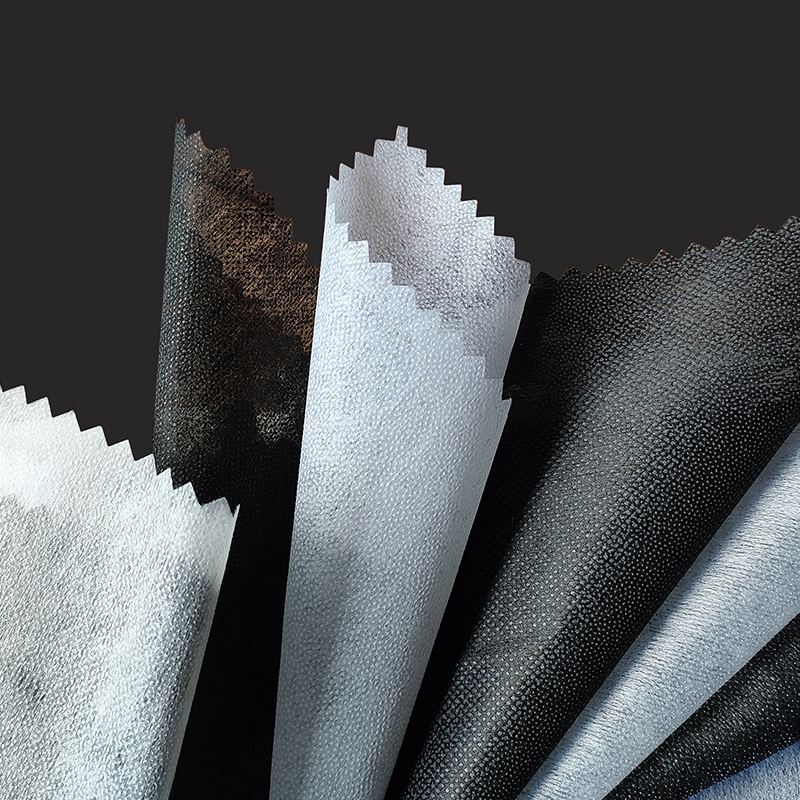

Det første trin i dannelsesprocessen af nonwoven stof er at vælge passende fiberråvarer. Almindelige fiberråmaterialer omfatter polyester, polypropylen og vinylon. Disse fibre vil gennemgå en række forbehandlinger under produktionsprocessen for bedre at kunne tilpasse sig efterfølgende forarbejdningstrin.

Polyesterfiber har god styrke og varmebestandighed og bruges ofte i nonwoven-produkter, der kræver holdbarhed og høj styrke, såsom filtermaterialer og industrielle anvendelser.

Polypropylenfiber bruges ofte til fremstilling af sanitetsprodukter og engangsforbrugsvarer på grund af dens lave densitet, kemiske korrosionsbestandighed og stærke luftgennemtrængelighed.

Vinylonfiber er velegnet til medicinske og sanitære produkter på grund af dens gode fugtoptagelse og blødhed, især i områder med høje komfortkrav, såsom babybleer og hygiejnebind.

Efter udvælgelsen af fibre skal råfibrene kæmmes, renses og andre behandlinger for at sikre, at fibrene ikke bærer urenheder og kan formes jævnt i efterfølgende processer.

2. Kardeproces

Kardeprocessen er det første vigtige trin i produktionen af nonwoven-stoffer. I denne proces indføres fibrene i kortmaskinen og fordeles i en ensartet maskestruktur gennem en række mekaniske enheder. Kardning kan ikke kun bryde fibrene op, men også effektivt fjerne urenheder og sikre ensartetheden af fibrene.

I denne proces kæmmes fibre som polyester, polypropylen og vinylon til et net af kortmaskinen og fordeles efter en bestemt tykkelse og tæthed. Det kartede fibernet kan gå ind i det næste trin i spinningsprocessen.

3. Dannelse af spindenet

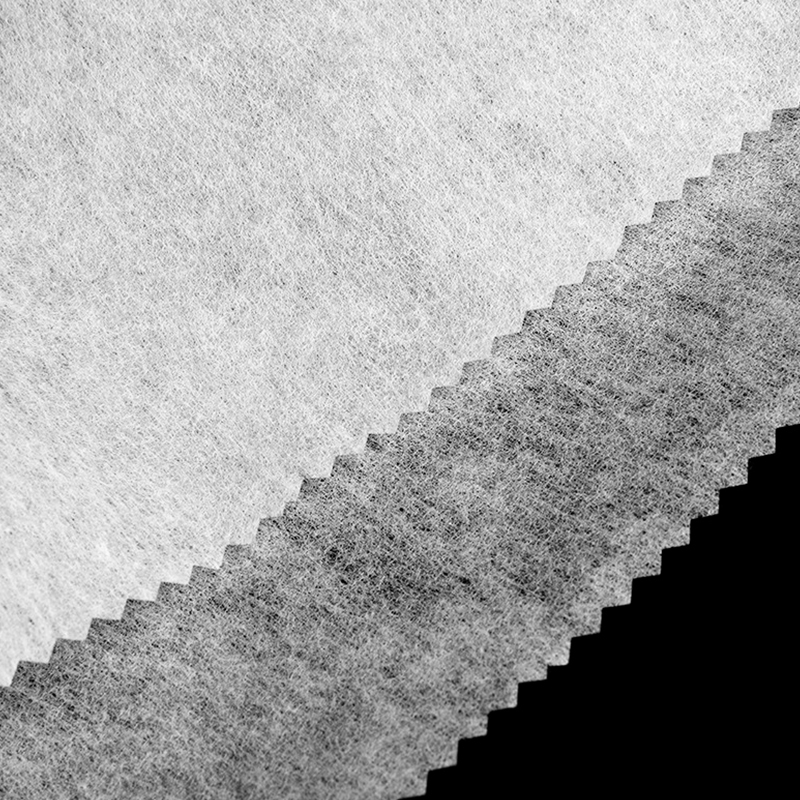

Formning af spindenet er et nøgletrin i den videre forarbejdning af de kartede fibre til ikke-vævede stoffer. Almindelige metoder til dannelse af spindenet omfatter tør baneformning, vådbaneformning og luftbaneformning.

Tør baneformning: Fiberbanen lægges i en bane gennem et båndtransportbånd gennem mekanisk påvirkning, som er velegnet til lettere og stærkere non-woven stoffer. Tør baneformning bruges generelt til kemiske fibre som polypropylen og polyester og kan give en ensartet maskestruktur, som er velegnet til engangsprodukter og filtermaterialer mv.

Våd banedannelse: Fibrene dispergeres i en vandig opløsning og aflejres derefter i en bane gennem et filternet, som er velegnet til fiberdug med mere komplekse strukturer og høje krav til vandabsorption. Vådlagte baner bruges ofte til forarbejdning af vinylonfibre, især til produkter, der kræver høj sugeevne og komfort, såsom hygiejnebind og bleer.

Luftlagte baner: Brug luftstrømmen til at suspendere fibre i luften og danne dem gennem sugeudstyr. Luftlagte baner bruges generelt til løsere strukturer, velegnet til sanitetsprodukter og isoleringsmaterialer.

Disse vævsformningsmetoder anvender forskellige teknologier og processer til at opnå ensartet fordeling af fibre og dannelsen af en maskestruktur, der lægger grundlaget for efterfølgende formningsprocesser.

4. Konsolideringsproces

Konsolidering er at binde den dannede fiberbane ved mekanisk, kemisk eller varmpresning for at danne et ikke-vævet stof med en vis styrke og stabilitet. I henhold til forskellige applikationskrav kan konsolideringsmetoder opdeles i følgende typer:

Varmpresset konsolidering: Varme bruges til at smelte og binde fibrene. Polypropylen- og polyesterfibre bruger ofte varmpresset konsolideringsteknologi, som effektivt kan forbedre styrken og stabiliteten af ikke-vævede stoffer. Varmpresset konsolidering er velegnet til fremstilling af hårdere og mere holdbare non-woven stoffer.

Kemisk konsolidering: Fiberbanerne er kemisk bundet ved belægning eller sprøjtning af klæbemidler. Kemisk konsolidering er velegnet til non-woven produkter, der kræver specifikke egenskaber (såsom antibakteriel og flammehæmmende). For eksempel i medicinske og sanitære produkter kan kemisk konsolidering effektivt forbedre funktionaliteten af ikke-vævede stoffer.

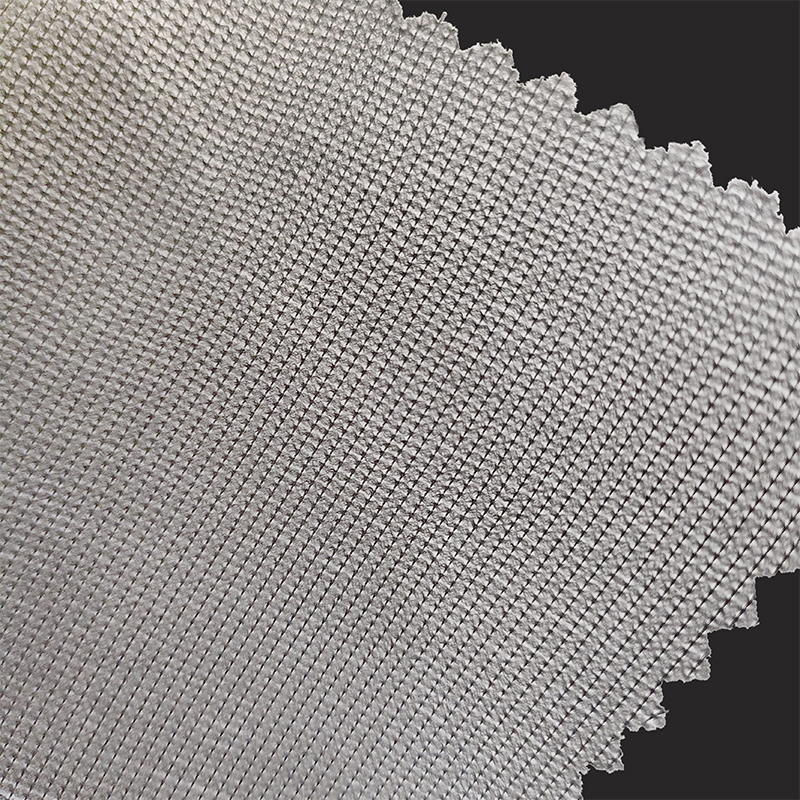

Mekanisk konsolidering: Fibrene punkteres mekanisk gennem en speciel nålestanseanordning for at danne en sammenvævet struktur. Mekanisk konsolidering bruges ofte til at fremstille holdbare og rivefaste ikke-vævede stoffer, velegnet til tæpper, filtermaterialer mv.

5. Efterbehandlingsproces

Det konsoliderede ikke-vævede stof skal normalt gennemgå en række efterbehandlingsprocesser for at forbedre dets ydeevne eller opfylde specifikke markedsbehov. Almindelige efterbehandlingsprocesser omfatter:

Antibakteriel behandling: Gennem kemiske tilsætningsstoffer eller sprøjtning af antibakterielle midler får non-woven stoffer antibakterielle egenskaber, som er meget udbredt inden for det medicinske og sundhedsmæssige område.

Farvning og trykning: I henhold til markedets efterspørgsel udføres farvning eller trykbehandling for at øge skønheden og funktionaliteten af ikke-vævede stoffer, som er velegnede til boligindretning og modeindustri.

Vandtæt behandling: Gennem belægning eller behandling gøres ikke-vævede stoffer vandtætte, hvilket ofte bruges til fremstilling af produkter som regntøj og jakker.